Project Description

Thermique d’un radiateur de refroidissement moteur

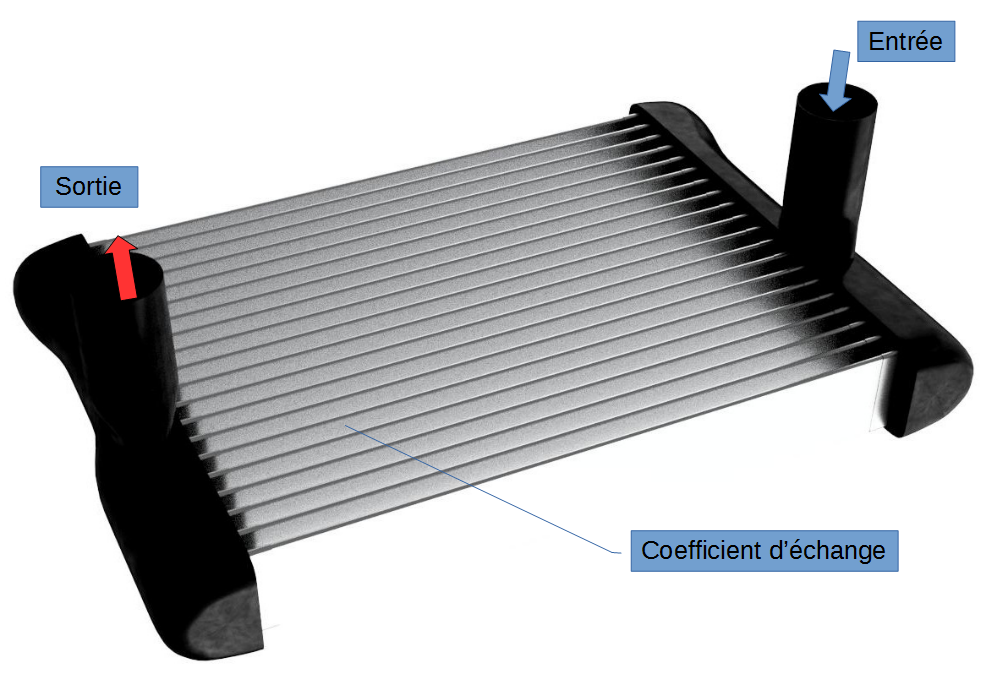

Les moteurs thermiques notamment dans le secteur de l’automobile sont régulés en température par un circuit de liquide de refroidissement qui véhicule les calories entre la carcasse moteur et l’environnement par l’intermédiaire d’un radiateur de refroidissement. L’avancement du véhicule ainsi que le groupe moto-ventilateur font circuler l’air extérieur autour des tubes et intercalaires qui composent le radiateur. L’encombrement sous capot impose des formes particulières aux boites collectrices entrée et sortie qui alimentent les tubes du radiateur, ce qui peut être préjudiciable à la bonne alimentation de chacun des tubes. On propose ici, par le biais de la simulation numérique en mécanique des fluides et thermique (CFD Computational Fluid Dynamics) d’analyser l’alimentation des tubes du radiateur.

Conditions aux limites et modèles physiques

- Un débit de liquide de refroidissement est imposé en entrée.

- Une condition de pression est imposée en sortie

- L’objectif fixé étant l’homogénéité de l’alimentation en eau de chacun des tubes, la thermique n’a pas une importance prépondérante dans cette analyse. Cependant, nous la modélisons de manière simplifiée pour représenter la variation des propriétés physiques (densité, viscosité) du liquide de refroidissement avec la température qui a une influence sur les pertes de charge dans les tubes. Une condition de température est donc imposée en entrée et un échange thermique convectif est imposé sur la paroi des tubes (en W/m2.K). La condition de température « lointaine » de l’air extérieure est également fixée.

Résultats de simulation

Le profil de températures sur les parois du radiateurs montre une décroissance identique de la température sur tous les tubes, entre les collecteurs d’entrée et de sortie. Cela suggère dans l’ensemble une alimentation homogène des tubes. On relève une zone sur les tubes où la température est plus faible dans l’axe des conduites d’entrée/sortie. En effet, la circulation dans les tubes concernés présente des décollements de vitesse, et un flux accéléré coté opposé à la conduite d’entrée. L’échange thermique coté liquide de refroidissement (coté chaud) dans cette zone est donc moins efficace et l’échange thermique coté air extérieur (coté froid) a une importance relative augmentée par rapport au reste des tubes. Par conséquent, la température y diminue.

![Vitesses [m/s] coupant un tube situé au milieu de la rangée de tubes du radiateur](https://numairo.fr/wp-content/uploads/2017/01/p10_radiateur_vitesses-plan-cfd-1024x708.jpg)

![Températures sur les parois du radiateur [°C]](https://numairo.fr/wp-content/uploads/2017/01/p10_radiateur_temperature-paroi-cfd-1024x761.jpg)

![Températures [°C] dans un plan coupant un tube situé au milieu de la rangée de tubes sur le radiateur](https://numairo.fr/wp-content/uploads/2017/01/p10_radiateur_temperature-plan1-cfd-1024x698.jpg)

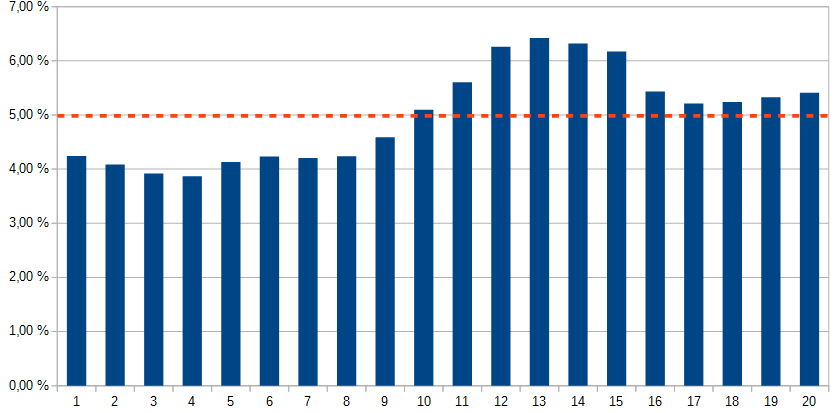

Le calcul fourni le débit par tube, les résultats sont illustrés ci-dessous.

![Vitesses [m/s] dans la section des tubes](https://numairo.fr/wp-content/uploads/2017/01/p10_radiateur_vitesse_tube-cfd-1024x839.jpg)

Ci-dessous les lignes de courant afin de comprendre les mécanisme de l’écoulement pour faciliter la compréhension de l’origine du déséquilibre dans le cadre d’une optimisation.

![Lignes de courant colorées par leur vitesse [m/s]](https://numairo.fr/wp-content/uploads/2017/01/p10_radiateur_ecoulement-pathlines-cfd-1024x472.jpg)

Poursuite de l’étude

Performances thermiques du radiateur

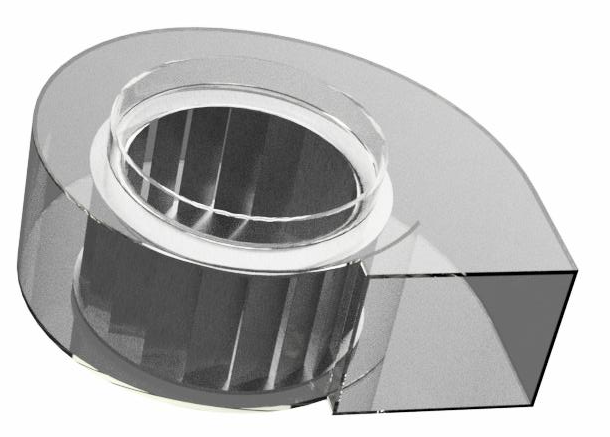

La simulation numérique en mécanique des fluides (CFD Computational Fluid Dynamics) permet si la question est posée de caractériser et d’optimiser les performances thermiques de l’appareil. Les tubes du radiateur sont fins (de l’ordre de 2 mm de section) et entre les tubes, l’air passe par des « intercalaires » munies « d’ouïes », ouvertures très fines, qui permettent d’augmenter le coefficient d’échange rapporté à la surface latérale des tubes.

Il n’est raisonnablement pas envisageable de mailler (voir les étapes de la simulation CFD) puis calculer un radiateur complet avec ses tubes, ses intercalaires et ses ouïes. Par contre, l’étude des performances thermiques d’un intercalaire peut être réalisé. Ces données microscopiques peuvent ensuite conduire à la définition d’une loi d’échange macroscopique qui permettrait par exemple de reprendre le travail réalisé ici et d’y inclure le maillage de l’air extérieur et pourquoi pas du groupe moto-ventilateur pour aller plus loin sur la détermination des performances de l’appareil.

Phénomène de choc thermique

Il existe une température de fonctionnement pour laquelle le moteur a un rendement optimal. Le radiateur permet de maintenir la température à ce niveau. Cependant au démarrage, le moteur est froid. Le thermostat qui pilote la circulation du liquide de refroidissement dans le radiateur reste fermé le temps que la température atteigne la température de consigne (entre 80 et 100°C) de manière à ce que le moteur montre rapidement en température.

A ce moment là, le radiateur passe d’une température ambiante (qui peut être négative en hiver) à 80°C en quelques secondes et de manière plus ou moins hétérogène (disparité entre les tubes telle que nous venons de le voir dans cette étude, mais aussi différence de température entre l’entrée et la sortie des tubes et enfin entre les tubes et d’éventuelles pièces plus massives.)

Les parties chaudes se dilatent et cette dilatation différentielle crée des contraintes thermomécaniques. C’est ce qu’on appelle le choc thermique. D’un point de vue numérique, il est possible de suivre la montée en température de l’appareil au cours du temps et tout au long de cette montée de réaliser des calculs en mécanique des structures (FEA Finite Element Analysis), afin d’y déterminer les contraintes thermomécaniques.